レーザーについて

レーザー光を作るためには発振器が必要です。

発振器の中には種類があり気体・固体レーザーなどがあります。

気体レーザー・・・CO2、エキシマ(KrF/ArF)

固体レーザー・・・YAG、ファイバー、ディスク、半導体

これらは、光の波長や発振形態が異なる事で種類分けされており、加工用途や加工する材料に適した加工機を選択します。

弊社では、切断用としてCO2とディスク、溶接用としてファイバー、マーキング用としてYAGを使用しております。

板金加工におけるレーザー切断加工のメリット

ここからは、板金加工におけるレーザー切断加工のメリットを紹介します。

①加工工程の削減&金型費用の削減

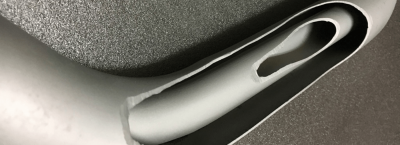

プレスの絞り部品の複雑な外周を切断する工程を例とした場合、金型での切断では多くの工程をかけて切断することになります。レーザーでは複雑な切断ラインも1工程で加工が可能ですので、大幅な工程削減になります。また、金型を製作する必要がなくなりますので、金型費用の大幅な削減が期待できます。試作や小ロット加工では、イニシャルコストを抑える事ができるため、大きなメリットが出ます。

②生産準備期間の短縮及び仕様変更への迅速な対応

レーザー切断の工程では、金型が不要なため、準備期間を大幅に短縮できる事ができます。さらに、急な設計変更等があった際も、金型の改修や新作の必要がありませんので、切断プログラムの変更のみで即対応が可能です。

③非接触加工で高品質

金型で切断加工をする場合は、金型が直接ワークに接触するため、あたり傷や金型の消耗でバリが発生するなどのトラブルが発生しやすいです。また、多工程で切断を行う場合は、何度も製品をセットし直すために、金型と接触する部分で傷が発生したり、カットの継ぎ目に鋭利な部分ができたりして、それらを除去するために余計な工程をかける事になります。

レーザー切断は、ワークに非接触で加工ができるため、前述の金型加工時の問題点を全て解決する事が可能で高品質な製品を安定して製作する事が可能です。

板金加工におけるレーザー溶接のメリット

何と言っても最大のメリットは、溶接速度です。アーク溶接と比較すると約3倍のスピードで溶接が可能なため、加工時間の短縮につながります。速く溶接する事で、入熱の時間も短くなりますので、ワークの熱歪みも抑える事ができるのも特徴です。溶接ビード形状も細くて見た目も綺麗な仕上がりとなり、熱影響部(HAZ部)も少なくできるため強度面でも有利になります。

弊社で可能なレーザー加工とその特徴

ここまで、レーザー加工の基礎についてご紹介させて頂きました。

以下では、弊社で可能なレーザ加工とその特長について、ご紹介させて頂きます。

・レーザー切断(3D)

CO2、ディスクレーザー加工機での施工となります。

新型の3kwディスクレーザー加工機を導入しました。薄板の高速切断が可能で、切断速度は、CO2レーザー加工機の約3倍で数量の多い量産部品で活躍しています。

最大加工範囲は、2540*840*370の製品まで加工が可能です。オプションで3ステージのテーブルを付属しているため、同時に3種類の製品が加工可能です。

鉄・ステンレス・アルミの加工実績があり、切断面の酸化被膜除去が必要であれば、窒素切断。切断コストを抑えたい場合には、エアーを使うなど、製品の仕上がりやお客様のご要望によって、アシストガスの使い分けもしております。

・レーザー切断(2D)

CO2レーザー加工機での施工となります。

鉄やステンレスなどの薄板加工を主に行っております。

アシストガスは、製品の品質に合せて、酸素・AIR・窒素の中から選択が可能です。

切り板を組合せて製作するレーザー治具も、設計から製作まで一貫でお受けする事ができます。

・レーザー溶接

ファイバーレーザー加工機での施工となります。ロボットを使用し三次元的な溶接ラインにも対応可能です。

ステンレス・鉄・アルミの溶接実績がございます。

・レーザーマーキング

YAGレーザー加工機での施工となります。

刻印型などを製作する必要が無いため、金型費の削減や生産準備期間の短縮ができるのが、大きなメリットです。急な設計変更があっても、加工データの変更のみで迅速な対応が可能です。刻印型では不可能な、模様・画像などをマーキングすることができます。

パイプ曲げ加工 溶接組立.comにご相談ください。

当記事では、レーザー加工についてお伝えさせて頂きました。

当社では、パイプ曲げ加工だけでなく、溶接・組立まで一貫対応させて頂きます。設計段階でのご提案も可能ですので、お気軽に当社に御相談ください。