パイプ溶接のポイント~継手の形状が重要です

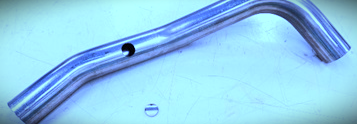

パイプ同士を溶接する場合には、パイプの形状が重要になってきます。

パイプの繋ぎ方次第で溶接時の作業性や溶接後の製品寸法へ影響を与えます。

また、完成品での強度にも関わってくるため、適切な継手の選定をすることが望ましいです。

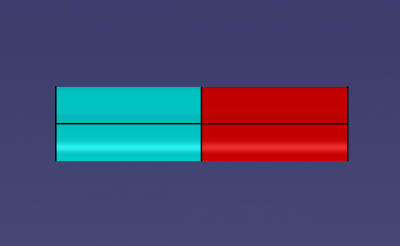

継手の種類①:突合せ

同径のパイプ同士をストレートに繋ぐ場合です。

パイプの端面同士を当てて溶接をします。継手の場合、弊社では主にTIG溶接で加工を行います。

理由としてはパイプの板厚が薄いため、MAG溶接やMIG溶接では溶け落ちが発生しやすくなるためです。

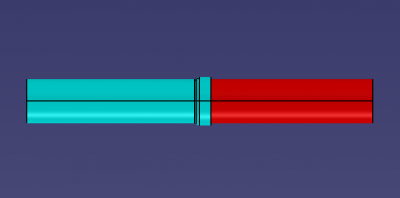

継手の種類②:重ね(差込み)

同径のパイプ同士をストレートに繋ぐ場合です。

パイプの片側を拡げて、パイプを差込み溶接を行います。

こちら継手の場合、主にはMAG溶接を行います。継手部に強度が必要な場合にはこちらになります。

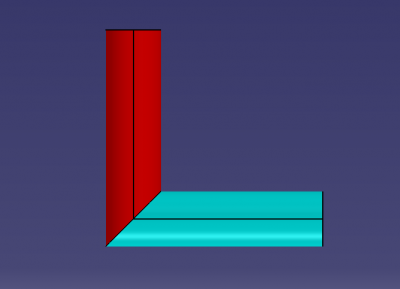

継手の種類③:斜め切断

同径のパイプ同士を90°に繋ぐ場合です。

パイプを45°にななめ切断をして向きをかえることで突合せ溶接を行います。

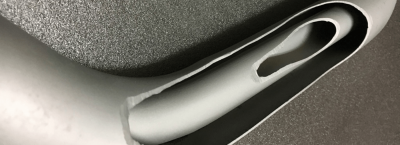

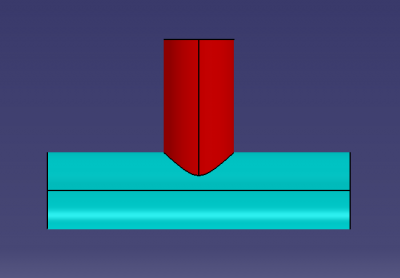

継手の種類④

同径、もしくは直行するパイプの方が小さいパイプ同士を90°に繋ぐ場合です。

・直交するパイプをエグリ加工を行いパイプに沿うようにすることで、

溶接時の溶け落ちの発生を減らします。

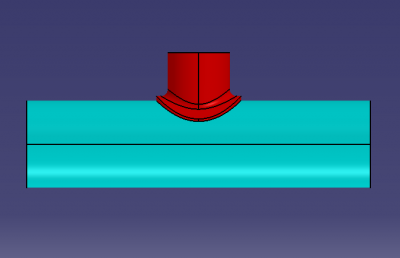

継手の種類⑤

同径、もしくは直行するパイプの方が小さいパイプ同士を90°に繋ぐ場合です。

・直交するパイプをフレアー加工を行いパイプに沿うようにすることで、

溶接時の溶け落ちの発生を減らします。

パイプ溶接の種類について

「ここまで、パイプ同士を溶接する際ののポイント」についてお伝えさせえて頂きました。

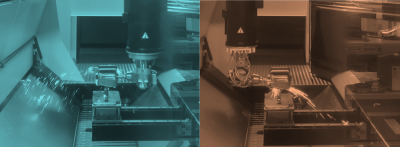

パイプ同士の溶接について、工法としてはMIG、MAG、TIGといったアーク溶接が多く用いられています。

各溶接工法の説明を以下の記事で行っていますので、是非ご確認下さい。

>>技術コラム「ステンレスのパイプ溶接で注意すべきポイント!」はこちら!

当社が提供するパイプ溶接に関するサービス

当社はパイプ溶接において豊富な実績とノウハウを持ち、皆様にサービス提供を行っております。

パイプ溶接品の設計・開発~試作、量産まで一貫対応が可能となりますので、

委託先をお探しの皆様、お気軽に当社にご相談ください。

パイプ加工品に関する技術資料のご紹介

当社はパイプ加工の豊富な実績を保有し、培ってきたノウハウを活かして、設計・開発エンジニアの皆様に向けて、技術資料を発行しています。無料でダウンロード可能となりますので、是非ご確認下さい。

↓「パイプ加工品 VA・VEコストダウンのポイント」のダウンロード!↓

パイプ曲げ加工 溶接組立.comにご相談ください。

当記事では、パイプ溶接のポイントをお伝えさせて頂きました。

<当社に頂くよくある質問>

・パイプ加工の委託先を探していますが、TIG溶接は可能ですか?

・パイプの溶接について、貴社で対応できるアーク溶接の種類を教えてください。

当社では、パイプ曲げ加工だけでなく、溶接・組立まで一貫対応させて頂きます。設計段階でのご提案も可能ですので、お気軽に当社に御相談ください。