ファイバーレーザー溶接のメリットデメリットと基礎知識

精密で美しい仕上がりを実現するファイバーレーザー溶接。

従来工法では難しかった材料や形状でも、今や新たな選択肢として注目を集めています。

本記事では、その仕組みや利点、そして当社の導入事例をご紹介します。

① ファイバーレーザー溶接とは

ファイバーレーザー溶接とは、光を増幅した高密度エネルギーのレーザー光を用いて、

金属部品同士を溶かして接合する溶接技術です。

従来のTIG溶接に比べ、熱影響が少なく、スパッタの発生も抑えられるため、

美観と精度を両立できる溶接法として注目されています。

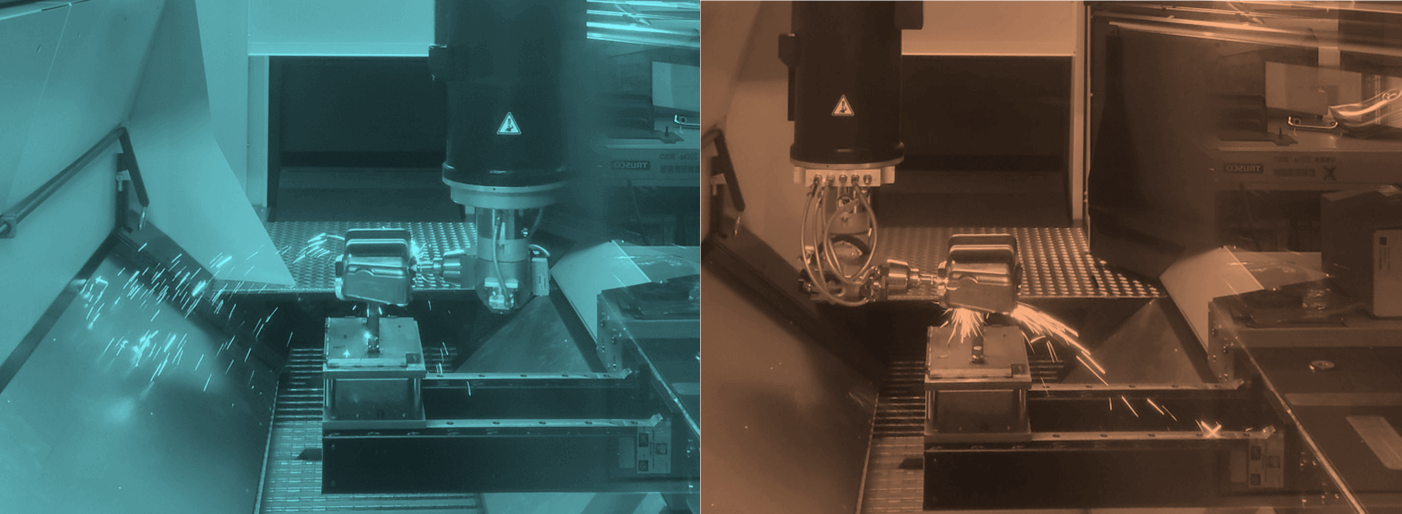

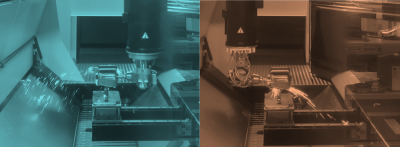

<動画で紹介!当社のファイバーレーザー加工機>

② ファイバーレーザー溶接の主な用途

ファイバーレーザー溶接は、以下のような部品の接合に多く使われています。

・自動車部品:マフラー、バッテリーケース、センサー部品の溶接

・電子機器:モーター部品、ハウジングの溶接

・医療機器:チタン製の外科用器具

・バイク部品:ステンレスやチタン製の外観品質が求められる部品の溶接

③ ファイバーレーザー溶接の仕組み

ファイバーレーザー溶接では、集光されたレーザー光をワークに照射することで、

瞬間的に金属を溶融させて接合します。照射された部位のみを高温に加熱するため、

以下のような特徴的な仕組みがあります。

・熱の影響が局所にとどまり、母材の変形が少ない

・突合せ溶接、重ね溶接、隅肉溶接など多様な継手に対応可能

・レーザー溶接はロボットでの自動化にも対応しやすく、高精度な繰り返し溶接が可能

④ ファイバーレーザー溶接のメリットとデメリット

メリット

・熱影響が小さい:ワークの歪みや変形が少なく、精密加工に向いています。

・高強度・高品質な接合: ビーム径が小さいためTIG溶接に比べて深い溶け込みで、

ビード幅が狭くても強度と信頼性が高い溶接が可能です。

・美しい仕上がり:スパッタやバリがほぼ出ないため、後処理が不要または最小限で済みます。

・非接触加工でトーチ摩耗なし: 電極やトーチノズルなどの消耗部品が不要で、ランニングコストに優れています。

・高い加工速度と生産性: TIG溶接と比べて数倍速く、量産ラインにも対応しやすいためサイクルタイム向上が見込めます。

・自動化に最適: ロボット溶接やCNC制御との親和性が高く、再現性にも優れています。

・反射率の高い金属にも対応:材料の形状にもよりますが 銅や亜鉛メッキなど従来難しかった

材料でも安定した溶接が可能です。

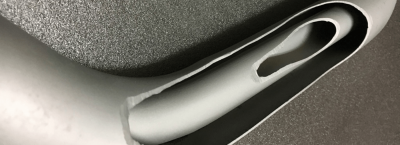

レーザー溶接とTIG溶接の隅肉溶接サンプル↓

デメリット

・初期導入コストが高い: イニシャルコストが大きく、導入には一定の資本が必要です。ただし、昨今は簡易的で安価なレーザー溶接機も登場し始めています。

・調整に専門知識が必要:パラメータ設定(出力、焦点、速度など)には知識と経験が求められますが溶接経験があれば導入しやすいです。

・溶接ギャップに弱い: 母材間にすき間があると溶け込み不良が起こりやすいため、部品の加工精度が重要になります。

・材料・板厚によっては反射や吸収率に注意:高反射材への加工では、焦点位置やパルス条件の細かな調整が必要です。

・一部の厚板溶接には不向き:高出力であっても厚板溶接では、溶接速度を速くしてしまうと一度に深く溶け込ませるのが難しい場合もあります。

このように、ファイバーレーザー溶接は精密で高品位な接合に向いており、特に「薄板・低ひずみ・自動化対応」などの分野では優位性を発揮します。一方で、導入にはコストや技術ノウハウが必要なため、用途に応じた使い分けや、導入前の試作検証がカギとなります。

⑤ ファイバーレーザー溶接が得意とする材料

ファイバーレーザー溶接は以下の材料で特に効果を発揮します。

・ステンレス鋼:食品機器やマフラーなどで広く使用

・チタン:軽量・高強度・耐食性があり医療やバイクに適す

・アルミニウム:TIGでは難しい薄板アルミも綺麗に接合可能

・銅・真鍮:反射率が高く従来は難しかったが、ファイバーレーザーなら対応可能

・鉄系材料:SPCC、SS400、炭素鋼など量産品にも対応

⑥当社の制作事例

当社では、さまざまなレーザー溶接の部品制作を行っています。以下はその一部の事例です。

|

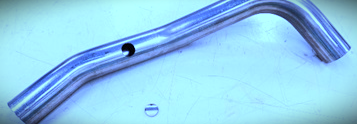

マフラー外筒 素材:アルミ |

|

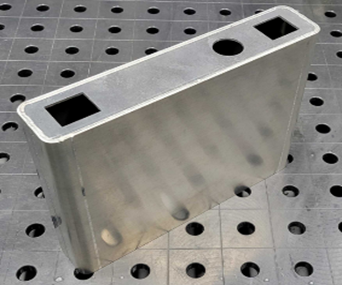

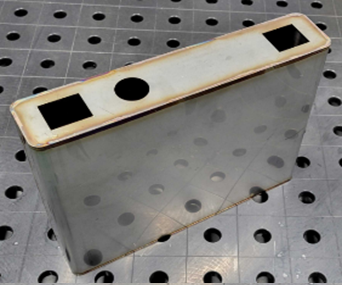

バッテリーケース 素材:アルミ |

|

バッテリーケース 素材:ステンレス |

パイプ曲げ加工 溶接組立.comにご相談ください。

当記事では、部品を接合するための方法と溶接組立をお伝えさせて頂きました。

当社では、パイプ曲げ加工だけでなく、溶接・組立まで一貫対応させて頂きます。設計段階でのご提案も可能ですので、お気軽に当社に御相談ください。