パイプ曲げ加工とは?

パイプを曲げる加工のことを指します。

以前はパイプを熱しゲージに合わせて曲げていく「手曲げ」と呼ばれる方法で曲げていたこともありましたが、現在ではほとんどが設備を使用した「機械曲げ」を行っています。

NC制御の設備を使用することで、複雑な連続曲げを繰り返し行うことが可能です。

パイプにおける曲げ加工の主な種類について

ここからはパイプにおける曲げ加工の主な種類についてご説明します。

ローターリー ドローベンディング方式(回転引き曲げ方式)

パイプ曲げの応用範囲が最も広い加工方法で、厚肉パイプはもちろん薄肉パイプの極小R曲げ(パイプ直径に対して1.0~1.5倍の曲げ半径)の精密曲げも可能です。最大曲げ半径Rは設備にもよりますがR150となります。

弊社でのパイプ曲げ加工の方法はこちらになります。

コンプレッションベンディング(圧縮曲げ方式)

3種類の曲げ治具だけでパイプを曲げられる簡単な方法で一般的にマンドレルを使用しないで曲げることができ、機械が安価で作業性もよい。

軽便な手曲げ式のハンドツールから、パイプを2か所以上同時曲げ加工したり、コイルストックからのパイプ切断-曲げの自動加工に採用される。(適用は2D以上:Dはパイプの直径)

プレスベンディング(押し曲げ方式)

単純な曲げ方式ではあるがパイプの変形が発生するので、曲げ品質より生産性を重視する用途に適している。

自動車用マフラーパイプの多量生産用にかつて多用されていたが、今日では現場配管用のハンドツールや、

ある特定の形状に限定した専用曲げのみ採用されている。(1.5D以上)

ロールベンディング(ロール回転曲げ方式)

パイプをはじめアルミ押出し材や各種型鋼(アングル、平鋼、チャンネルなど)を円形、スパイラル上、

アーチ状に曲げる方法。可動ロールの位置調整により任意に曲げ半径が決定されることにより治具コストは

節約できるが反面、2ヶ所以上の連続曲げや曲げ角度の設定は一般的には不可。(2D以上)

ストレッチベンディング(引っ張り曲げ方式)

複合R形状(楕円、放物線)の曲げに適した特殊曲げ方式でパイプよりはむしろロール成形材、アルミサッシュ材などの材料加工が多い。航空機の機体、エスカレーターなど付加価値の高いパーツ加工に限定され、設備コスト、専有スペースも広く非経済的。作業性は劣るが精密加工が可能。(適用は5D以上)

パイプ曲げ加工機の種類について

ここからはパイプにおける曲げ加工の主な種類についてご説明します。

ロータリーベンダー

オーソドックスなパイプ曲げ加工機で、主に1曲げのパイプを曲げることが多く、複数の曲げがある形状には

あまり向いていません。

NCベンダー

NC制御によって複数の曲げ加工を連続して行うことが可能です。

NCベンダーの種類:後方加圧型

パイプを曲げる際に後ろ側からパイプを押すことにより、板の減肉や割れを抑えることが可能となっています。

<動画で紹介!当社のNCベンダーマシーン>

マルチベンダー

従来の曲げ金型に巻き付ける加工法に代わり、パイプを任意の半径に3次元曲げ加工することが可能。

ロール型や芯金を必要としない。

但し、小Rの加工は難しく、再現性も低いため、量産での加工には不向きです。

各部名称 構成金型と役割について

ここからは、金型の構成と役割についてご説明します。

ロール型 (曲げ型)

パイプを押し付けることでロール型に沿った半径で曲がるため、パイプ径と曲げたい半径のロール型が

組合せ事必要となります。

クランプ(締め型)

材料(パイプ)を挟み込み固定するためにあります。 パイプを固定し、設定された角度まで引っ張っていきます。パイプ径や挟み込む部分の形状にあった物を使用します。

形状として、ストレート・Rクランプ・溝付き・形状受けなどがあり最近では、内壁に滑り止め処理を施して使用している物もあります。

プレッシャー(圧力型)

材料をロール型に押付け添わせることによりロールの形状に沿った形状に加工します。

そのほかの役割として、型に押し付けることによりシワの発生を抑制する働きをします。

パイプ径ごと必要になります。

マンドレル(芯金)

パイプがつぶれないように内側から保持する役目があります。一般的に使用されている形状として、

ボールマンドレルやプラグマンドレルと呼ばれるものがあります。

パイプ内径と曲げ半径毎に必要になります。

ワイパー(シワ取り)

材料をしごくことで、材料が圧縮され内側に折れ込むのを抑えシワがよるのを防ぐ働きをしています。

パイプ径と曲げ半径毎に必要になります。

チャック

パイプ後端を保持し、曲げ位置に移動させる。指定されたヒネリ位置へ回転させる、など指定加工位置へ

移動させるための金型で、パイプ径ごとに必要になります。

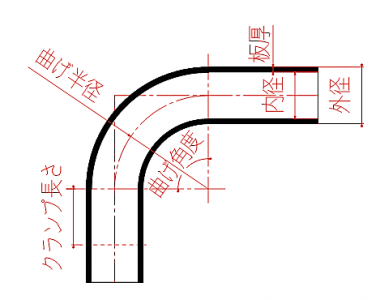

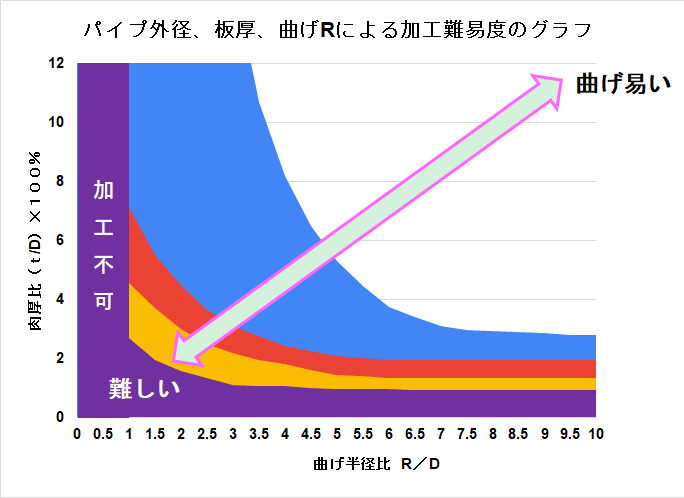

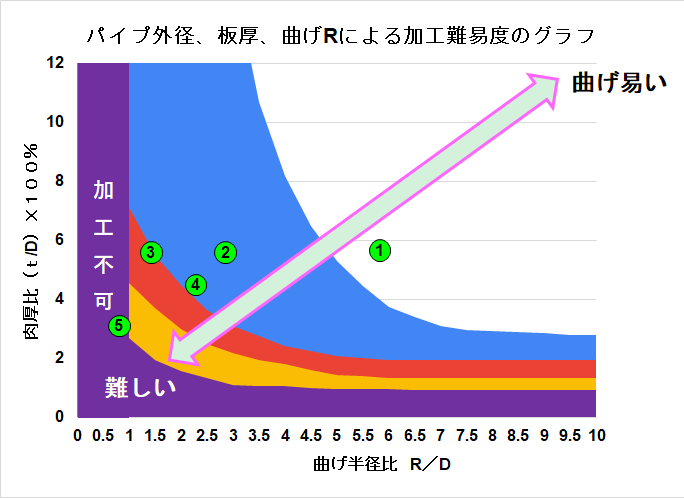

パイプサイズと曲げRの関係性

弊社のパイプ曲げは、ローターリー ドローベンディング方式のパイプベンダーマシンを使用して加工を行います。

鉄、ステンレス、アルミ、チタンと多彩な材質におけるパイプ曲げ加工に対応しております。

Ф19.1~Ф80のパイプに対応可能です。曲げるパイプの外径を指定します。

曲げ可否の要素は、複雑で、パイプ径、曲げR、曲げ角度、パイプ板厚、材質

パラメーターが釣り合うと曲げが可能となります。

複数の曲げがある場合、クランプの長さにも左右されることもあります。

ここでは1曲げを例に説明していきます。

外径 = D

曲げR= R

板厚 = t

とした時、曲げの難易度を表すグラフは下記の様に表すことが出来ます。

ここにサンプルをプロットしていきます。

例えば

① φ35、R200、2mmのパイプは

R/D= 5.7

t/D×100= 5.7 となり加工容易

② φ35、R100、板厚2mmのパイプは

R/D= 2.9

t/D×100= 5.7 となり加工可

③ φ35、R50、板厚2mmのパイプは

R/D= 1.4

t/D×100= 5.7 となり難しい

④ φ45、R100、板厚2mmのパイプは

R/D= 2.2

t/D×100= 4.4 となり加工可

⑤ φ60、R100、板厚2mmのパイプは

R/D= 0.8

t/D×100= 3.3 加工不可

といったような具合で、曲げの検討をすることが出来ます。

実際は、材質、曲げ角度など様々なパラメータも加味する必要が有りますので、

お問い合わせいただければと思います。

当社のパイプ曲げ加工品 製作事例をご紹介

輸送機器用フレームのパイプ部品

こちらの製品は輸送機器用フレームのパイプ部品です。軽量であることが求められる用途であるため、軽量かつ強度も高いチタン合金を材質に適用して、製作致しました。

>>詳しくはこちら!

角パイプ曲げ部品

当社で保有しているパイプベンダーにて50×20の角パイプ曲げにトライした事例となります。

>>詳しくはこちら!

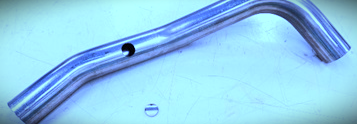

二輪用エキゾーストパイプ

製品特性上「パイプ長(排気管長)」が性能を左右する事もあり、限られたスペースに収まるよう複雑な

曲げ加工をしております。

>>詳しくはこちら!

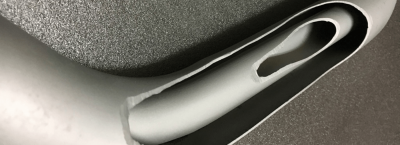

自転車用フレーム

こちらは当社にて設計・製作しました自転車用フレームです。強度向上を目的にパイプを二重管構造にし、曲げ加工を行っています。

>>詳しくはこちら!

二輪車 ステンレスパイプ

二輪車に搭載されるパイプ加工品で、材質は、SUS304で製作したものとなります。上記写真の製品はパイプ系φ31.8mmの製品ですが、当社ではФ19.1~Ф80mmまで対応させていただくことが可能です。

>>詳しくはこちら!

パイプ加工品に関する技術資料のご紹介

当社はパイプ加工の豊富な実績を保有し、培ってきたノウハウを活かして、設計・開発エンジニアの皆様に向けて、技術資料を発行しています。無料でダウンロード可能となりますので、是非ご確認下さい。

↓「パイプ加工品 VA・VEコストダウンのポイント」のダウンロード!↓

当社の強み、現場を動画で紹介!

当社が選ばれる理由は、当ページで紹介させていただきました「パイプ曲げ加工」に関する強みを持つ点にあります。当社の強みや溶接工場を動画で紹介していますので、ぜひご確認ください。

パイプ曲げ加工 溶接組立.comにご相談ください。

当記事では、パイプ曲げ加工についてお伝えさせて頂きました。

当社では、パイプ曲げ加工だけでなく、溶接・組立まで一貫対応させて頂きます。設計段階でのご提案も可能ですので、お気軽に当社に御相談ください。

関連記事