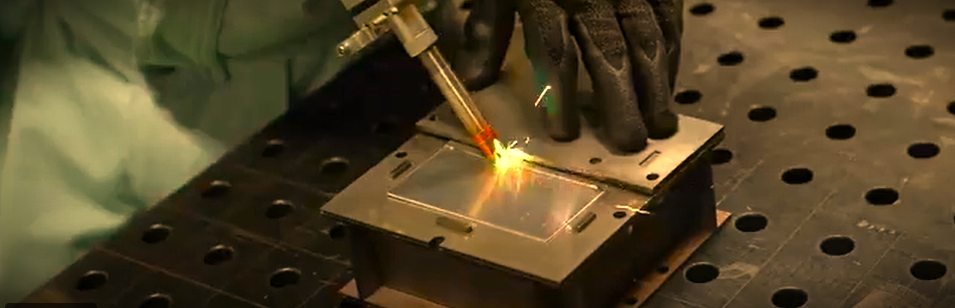

レーザー溶接の三大欠陥とは?

~原因・メカニズム・現場で使える対策を徹底解説~

高精度・高速・低歪みを実現するレーザー溶接は、自動車、精密部品、医療機器など幅広い製造分野で

不可欠な技術となっています。

しかし、最新鋭の設備を導入した現場であっても、品質を脅かす「欠陥リスク」は常に存在します。

本記事では、レーザー溶接で直面しやすい代表的な三大欠陥「ブローホール」「割れ(クラック)」

「酸化」に焦点を当ててそれぞれの具体的な現象、発生原因とメカニズム、現場で即座に適用できる

対策を紹介します。

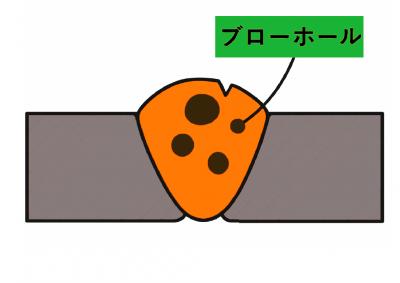

ブローホール(気孔)

現象

溶接ビード内部に、ガス成分が残留し、微細な空洞が残る欠陥です。

外観からは識別が困難な場合が多く、製品の強度低下や疲労寿命の短縮といった致命的な品質問題に

直結します。

発見には、切断による断面観察や、超音波探傷試験(UT)、X線透過試験(RT)などの非破壊検査が

不可欠です。

原因とメカニズム

①前処理不足(油分・水分・酸化膜)

溶接の熱により急激に気化し、溶融プールに気泡として取り込まれます。

レーザー溶接特有の高速な凝固により、気泡が浮上・排出される前に金属内に閉じ込められてしまいます。

②キーホールへのアシストガスの異常な巻き込み

レーザーによって生成されたキーホール内部でガスの流れが乱れると、溶融プール内にガスが閉じ込められ、

気孔の原因となります。

③過大な入熱によるキーホールの不安定化

高すぎるレーザー出力や低すぎる溶接速度は、キーホールの深さや形状を不安定にして、激しい振動を

引き起こします。

これにより、周囲の気体や金属蒸気をプール内に巻き込みやすくなります。

④シールドガスの不適切な制御

流量過多や不適切な吹付角度は、キーホールや溶融プール表面の気流を乱し、外部の酸素や窒素を溶融金属内に積極的に押し込んでしまいます。ろう付けは、母材よりも融点の低い「ろう材」を溶かして接合する方法です。

電子機器や配管などの分野で多く利用され、溶接よりも精密な接合が可能です。

ろう材には450℃以上で溶ける銀や銅などの材料が用いられることが多いです。

デメリットとしては溶接と同じく加工する時の熱で歪みが発生します。

対策

①徹底した前処理の実施

溶接前の脱脂(油分除去)、乾燥(水分除去)、酸洗や機械研磨(酸化膜除去)を厳格に行う。

②入熱量の最適化(出力と速度のバランス調整)

キーホールが安定する適切な出力と溶接速度の範囲を見極める。

③ウォブリング溶接の積極的な活用

ウォブリング機能を使用し、溶融プールの凝固時間をわずかに延長させ、気泡の浮上・排出を促進させる。

④シールドガス環境の精密な管理

ガス流量、吹付角度、ノズル径を最適化し、エアカーテンの乱れを防ぐ。

割れ

現象

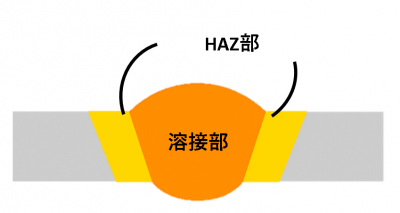

溶接ビードや、その周辺の熱影響部(HAZ)に発生する線状の亀裂(クラック)です。製品の疲労強度や

耐食性を著しく低下させ、最終的な破断に直結する致命的な欠陥です。発生時期により高温割れと低温割れに

大別されます。

原因とメカニズム

①急速な冷却と内部引張応力の集中

レーザー溶接特有の高速冷却により、溶融金属の収縮が周囲の母材によって妨げられます。

この結果、引張残留応力が集中し割れの主要な起点となります。

②材料の冶金的な脆性

炭素鋼や高張力鋼など、特定の材料は冷却時にマルテンサイトなどの硬く脆い金属組織に変態し、

じん性(粘り強さ)が低下します。

この状態では、わずかな内部応力でも低温割れが容易に拡大します。

③不適切な継手設計と拘束条件の厳しさ

溶接部に厚板継手や角継手など、構造的に変形を強く拘束する設計を採用すると、溶接収縮によるひずみが

逃げ場を失います。

その結果局部的な応力が限界を超え、割れを引き起こします。

対策

①予熱の適用と緩やかな冷却

母材を予熱することで冷却速度を緩め、マルテンサイト変態を抑制し、残留応力を低減する。

②継手形状の最適化と拘束の最小化

開先角度やルート間隔を見直し、溶接金属量を減らす設計を採用する。治具による過度な拘束を避け、収縮ひずみを逃がす構造を検討する。

③割れ感受性の低いフィラーワイヤー(溶加材)の活用

母材よりもじん性が高く、不純物(P:リン,S硫黄等)含有量が少ない溶加材を選定する。特に高温割れ対策に有効です。

酸化

現象

溶接ビード表面および裏側の溶融金属が、大気中の酸素や窒素と高温で反応し、酸化皮膜(ヒューム)を形成する現象です。

外観の変色(テンパーカラー)だけでなく、耐食性の著しい低下や溶接部の機械的強度低下を招きます。

特にステンレス、アルミ、チタンにおいては、その特性上品質安定化の重大な課題となります。

原因とメカニズム

①過度な入熱による高温保持時間の延長

低速溶接や高すぎる出力は、溶融プールが高温で液体状態を保持する時間を延長させます。

その結果、酸素との反応機会が増大し、酸化皮膜の成長が促進されます。

②シールドガス保護雰囲気の不足

シールドガスの流量不足、吹付角度の不備、ノズルとワークの距離の不適正などにより、溶融プールが大気に直接暴露されます。

これにより、酸素と窒素が侵入し、激しい酸化反応を引き起こします。

③不正確な焦点位置と入熱分布の乱れ

焦点位置のずれは、エネルギー密度を低下させ、溶込みが浅くなる一方で、溶融プールの面積を拡大させます。

また、入熱分布が不均一になることで局所的な過熱が生じ酸化を促進します。

対策

①入熱条件の最適化(高速溶接の徹底)

溶融プールの高温保持時間を最短にするため、高出力・高速溶接を基本とし、ビード幅を適切に制御する。

②シールドガスの精密な管理と裏波シールドの徹底

アルゴン(Ar)やヘリウム(He)などの不活性ガスを、表裏両面(裏波シールド)で適切に供給し、酸素遮断(エアタイト)環境を確保する。

③焦点位置の高精度維持とモニタリング

レーザーヘッドのアライメント(芯出し)を定期的にチェックし、溶接モニタリングシステムを導入して、

リアルタイムでエネルギー分布と溶融プール形状を監視する。

品質安定のためにレーザー溶接最適化の鍵

レーザー溶接の真価は、欠陥の発生メカニズムを深く理解し、それに基づいた最適化を実行することで発揮されます。

単なる設備導入で終わらせず、次の三本柱を継続的に管理・改善することが、量産ラインでの品質安定と歩留まり向上の絶対条件です。

(1)材料/前処理の管理徹底:母材の清浄度(不純物、油・水分)、冶金特性を把握し、前処理工程を厳格化する。

(2)入熱条件の制御:レーザー出力、溶接速度、焦点位置、ウォブリングといった入熱条件を、欠陥が発生しない許容範囲内で精密に制御・記録する。

(3)雰囲気/拘束条件の最適設計:シールドガスの供給環境(流量、角度、裏波)と、治具の拘束条件を欠陥発生メカニズムに合わせた設計に最適化する。

レーザー溶接の品質課題や加工条件の最適化でお悩みの方は、ぜひ当社にご相談ください。試作から量産まで、技術的な支援を一貫して提供いたします。

パイプ曲げ加工 溶接組立.comにご相談ください。

当記事では、レーザー溶接の三大欠陥とは?をお伝えさせて頂きました。

当社では、パイプ曲げ加工だけでなく、溶接・組立まで一貫対応させて頂きます。設計段階でのご提案も可能ですので、お気軽に当社に御相談ください。