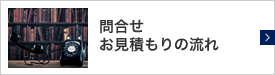

Before (改善前)

上図は、排気系統を輸送機器本体に組み付けるための、2枚のブラケットです。ベンド形状の異なる2枚のブラケットを合わせて使用しており、各ブラケットの長さが異なっています。この場合、ブランク加工の際に2種類の金型を使用する必要があります。2種の金型を使用するため、段取り替えが発生し、工数が増加してしまいます。また金型製作費も2台分必要で初期コストが上昇します。更に場合によっては、材料からの取り数が少なくなることもあり、歩留まり悪化による製造コスト上昇につながります。

V

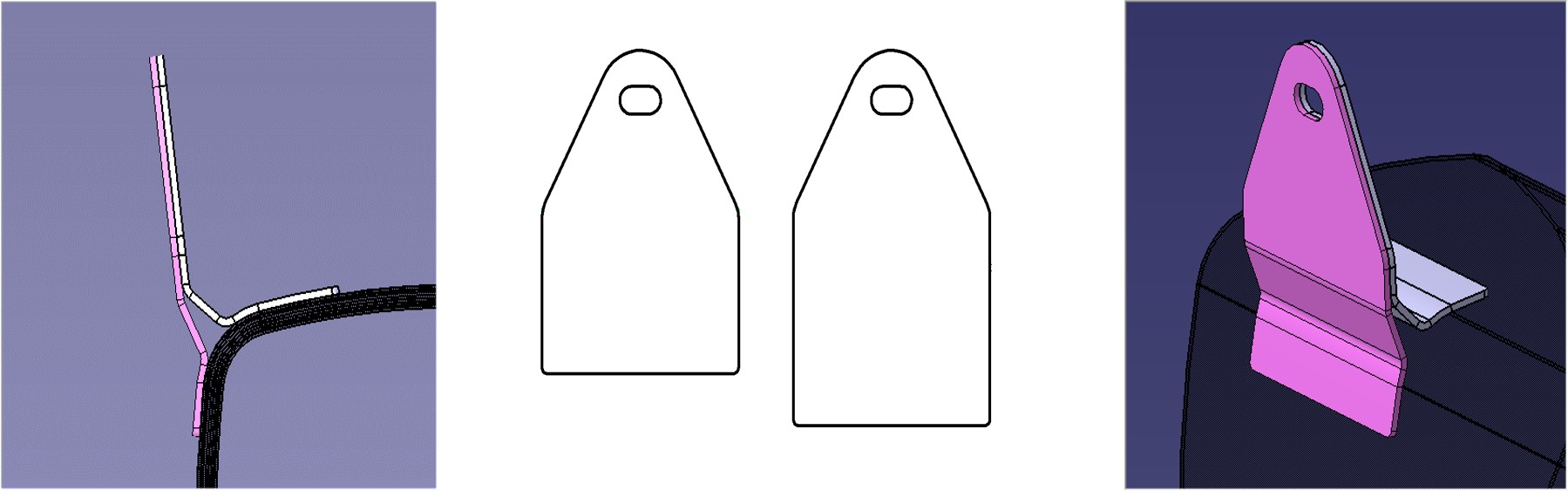

After (改善後)

仕様上問題がないようであれば、ベンド加工形状を変更することで、2枚のブラケットを同じブランク形状にすることができます。これにより抜き加工時のプレス金型を共用することが可能となるため、段取り替えがなくなり工数削減につながります。また、金型製造費用を抑えることができ、初期コストを低減させることが可能となります。ただし、ブラケットの形状変更に伴い、耐久性が不足することも考えられるため、十分な分析が必要です。当社においては、ブラケットの設計変更の際に応力解析を行っています。設計変更前と後で差異が大きくない場合に、ブラケット形状変更をご提案させて頂きます。