パイプ加工後の検査内容とは?

パイプ加工における製品評価のポイント

弊社でのパイプ加工では、パイプベンダーマシンを使用して行うパイプ曲げ加工や、

パイプ開口部を拡管、縮管する加工が主となります。

加工後は出来栄え評価を行います。

パイプ加工後の検査内容について

パイプ曲げ

パイプ曲げ加工を行った時に最初に検査する箇所は、図面通りにパイプが曲がっているか曲げ角度を検査することになります。

平面曲げでは、分度器や、3次元測定器を使用し曲げ角度を測定します。

3次元曲げのパイプでは、3次元測定器や曲げ検査治具を制作し、パイプの出来栄え評価を行っていきます。

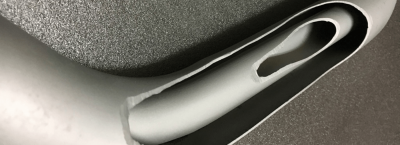

↑曲げ検査治具

真円度評価

パイプ曲げ加工を行うと、曲げ部は曲げ応力に耐えられずに、楕円にひしゃげます。

この時の歪量を測定し、真円度を算出します。測定はノギスや3次元測定器、球Rゲージを内部に通し検査します。

弊社では内部に流体が通る製品を多く取り扱っている為、要望があれば、真円度95%~97%での管理が可能です。

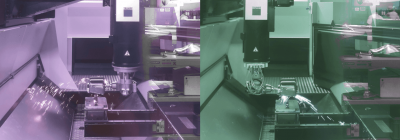

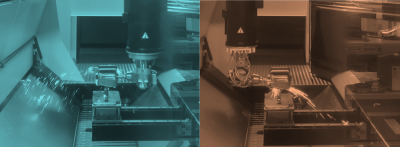

↑3次元測定器

板厚測定

パイプ加工を行うと板厚が減肉する箇所が発生します。

減肉は強度、耐食などに影響を及ぼす為、マイクロメーター、超音波測定による板厚検査を行います。

↑マイクロメーター

拡管縮管

パイプ同士を繋ぐ加工では、パイプ径を広げたり、縮めたりする加工を行います。

加工後のパイプが狙い通りの寸法になっているか、検査を行います。

ノギスや止め通しのゲージを作成し検査を行います。

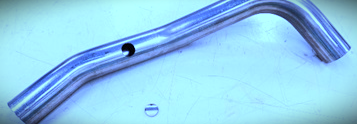

↑ゲージ

外径、内径検査

少量の試作では、ノギスを使用し外径、内径の検査を行います。パイプ曲げ同様に真円度の管理も行います。

大量に検査を行う場合は、ゲージを制作し評価の迅速化をします。

拡管、縮管を行うとパイプの全長も変化する為、長さ管理も重要となります。

↑ノギス ↑ハイトゲージ(長さ測定)

外観検査

曲げ加工ではパイプをチャックして加工する為、加工傷などがつく事もあります。

弊社ではオートバイのエキゾースト製造メーカーとして、外観要求にも対応できます。

要望があれば後工程にて研磨加工も可能です。

検査工程における当社の強み

当社では、複数の曲げ加工を行うパイプ検査を多く行っております。

3次元測定器を用いた測定や、曲げ検査治具を使用した測定では数多くの実績があります。

また、排気系部品を多く取り扱っている為、パイプの真円度管理や、外観品質まで管理を行えるのも特徴となっております。

パイプ曲げ加工 溶接組立.comにご相談ください。

当記事では、パイプ加工後の検査についてお伝えさせて頂きました。

当社では、パイプ曲げ加工だけでなく、溶接・組立まで一貫対応させて頂きます。設計段階でのご提案も可能ですので、お気軽に当社に御相談ください。

関連記事