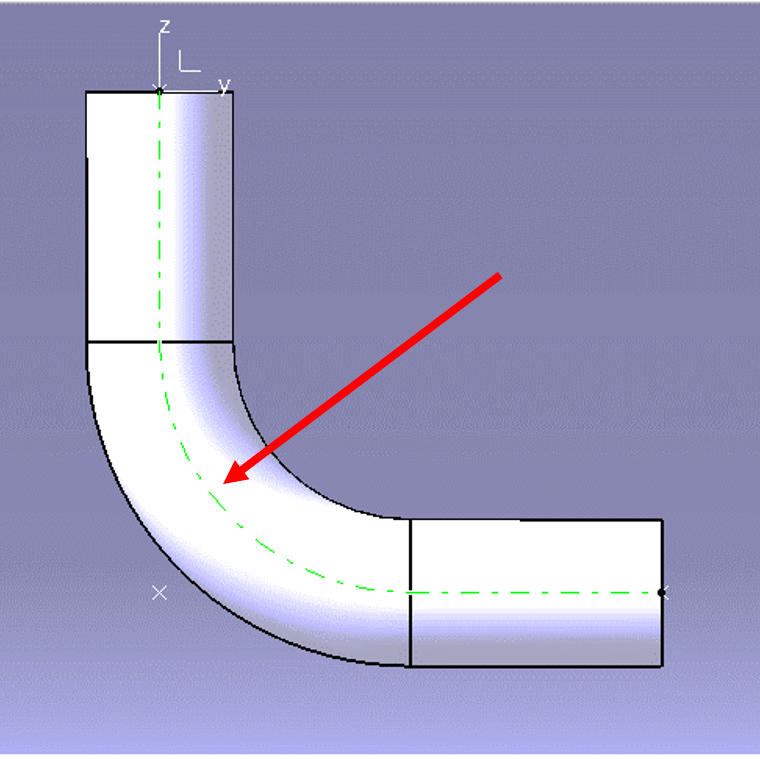

Before (改善前)

上図のようなパイプの曲げ加工において、曲げRが小さいと加工難易度が上がり、しわや割れの発生リスクが生じます。熟練した作業者による曲げ加工により対応は可能ですが、加工難易度が高いため加工工数が増加する傾向があります。また、時には専用のロール型が必要となるため、金型の新規製作費の発生、段取り作業の発生により、コスト上昇と製造リードタイムの長期化が生じます。当事例では、完成品形状を考慮した際に、十分なR寸法を取ることができるにも関わらず曲げRが小さく設計されていました。

V

After (改善後)

R形状に余裕を持てる場合は、パイプの曲げRを大きくすることで既存のロール型を使用することが可能となります。既存のロール型を使用することで、専用金型の製造が必要なくなり、初期コストの削減と段取り作業の削減に伴う製造リードタイム短縮が実現できます。また、十分なRを確保することで、しわや割れを回避することが可能となりますので、品質向上にもつながります。当事例では、完成品形状を考慮した場合に十分なR形状を確保することが可能であったため、パイプ径の2倍程度の曲げRを確保することを提案、コストダウン、短納期化、品質向上を実現することができました。