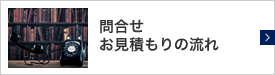

Before (改善前)

上図のようなパンチングのあるパイプ製品を曲げる場合、パイプベンダーによる曲げ加工だと、パンチング部分の穴形状が変形してしまいます。そのため、曲げパイプと、パンチングが施されたストレートパイプを別部品とし、2部品構成にて製作します。2部品構成の場合は溶接工程が発生してしまい、溶接工数増加によるコスト上昇につながってしまいます。また、溶接工程での歪み発生による品質低下リスクの発生と、歪み取りの作業の追加で製造リードタイム長期化につながる可能性もあります。

V

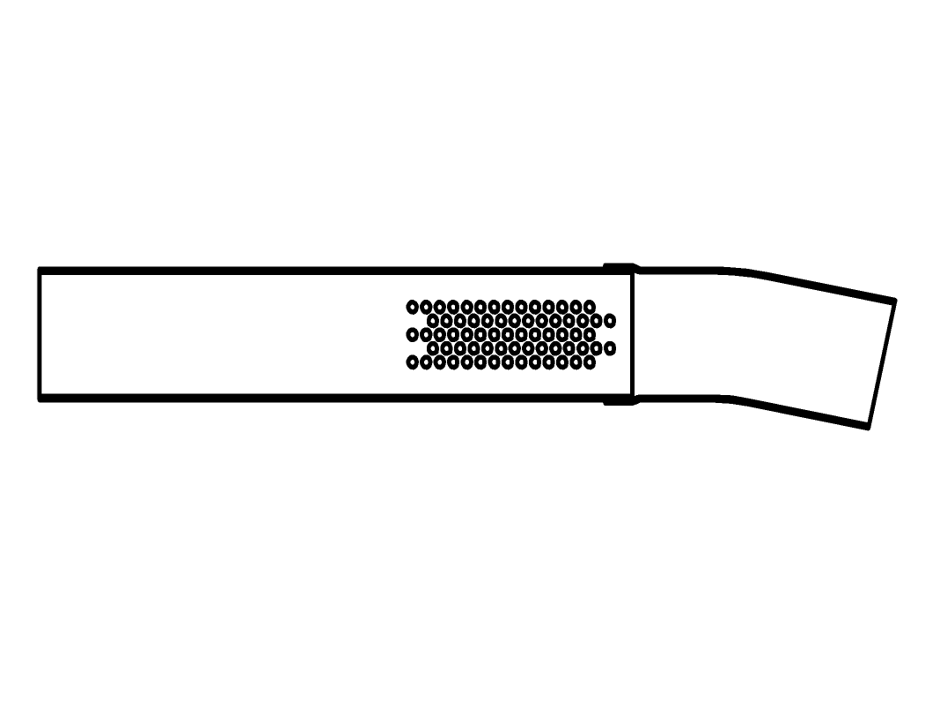

After (改善後)

通常、上図のようなパイプ曲げ加工品は専用のパイプベンダーを使用して成型しますが、プレス機を使用して曲げ加工を施すことで、穴形状の変形を抑えながら曲げ加工を行うことが可能となります。この工法転換には、①2部品構成を1部品にすることでパイプ切断工程と溶接工程とを不要とし工数削減、コストダウンと製造リードタイム短縮を実現②溶接工程が不要となり、歪みの発生リスクの解消、及び穴形状の変形リスクの解消で品質向上、というメリットがあります。